「造る」から「創る」へ

新たな価値を生み出す、一気通貫生産方式

1980年代頃から著しく需要が高まってきたパソコン、携帯電話(スマートフォン)、

自動車部品、医療機器部品、OA機器部品等の一気通貫生産が可能です。

この分野では製品ライフサイクルが極めて短く、製品設計から完成まで非常にスピーディーな対応と高度な寸法精度が求められます。

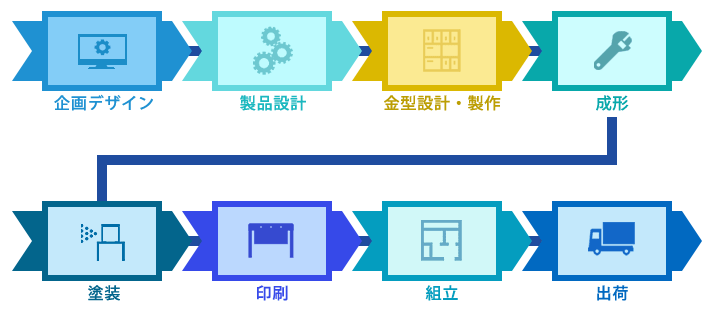

弊社ではこのスピードと技術に対応すべく、製品設計から金型設計・製作、成形、塗装・印刷、組立の製造体制を全て工場内に完備しました。

そして創業から50年以上に渡り培ってきた技術ノウハウを惜しみなく投入し、最高品質、短納期、ベストプライスを実現しています。

近年では製品に要求される機能や技術が高く求められています。

このような状況にもお答えするべく射出成形技術の向上、量産化技術を導き出します。

トータルエンジニアリングシステムとは

東邦工業独自の一気通貫生産

製品設計から金型設計・製作、成形・組立・検査まで、 プラスチック加工のすべての工程を一貫して行う独自のトータルエンジニアリングシステムにより、低コスト、短納期を実現致します。プラスチックのトータルプロデュースメーカーである TOHO だからこそ可能な生産システムで、御社のビジネスを最大限に加速させます。

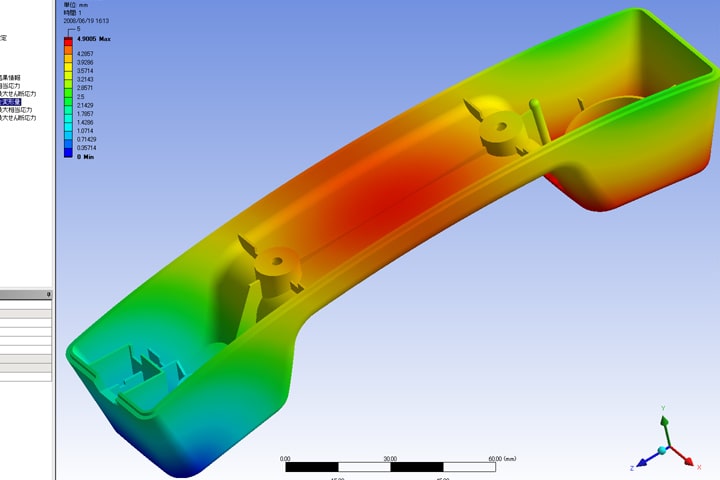

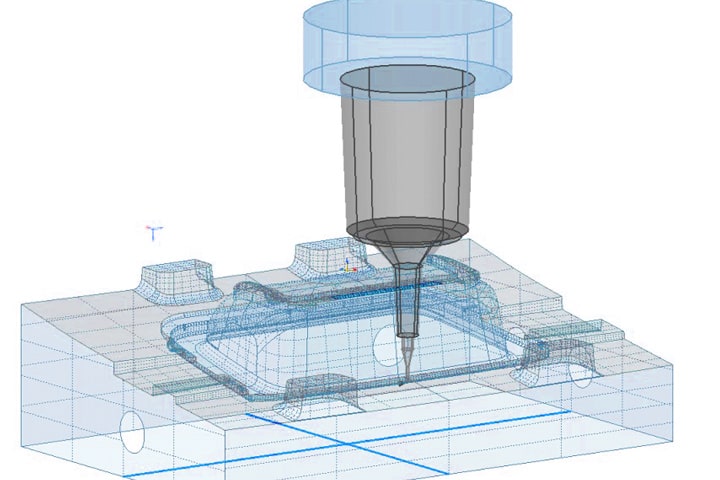

この当社独自システムの最大の優位性は、各種CAD/CAMソフト導入による設計変更の大幅削減と、同時進行する各工程のリードタイム短縮にあります。製品から金型の設計といった各工程を熟知する専門スタッフが担当することにより、このシステムの実現を可能にしています。

当社では、部門ごとの独自技術を一連の流れで連携させたこの生産システムで、工程の高速化を具体化。変化する市場ニーズに的確に対応します。

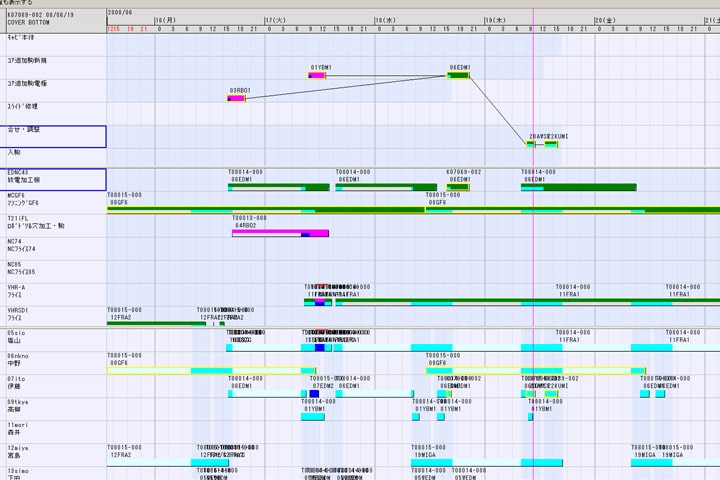

フレキシブルな進行管理

TOHO のトータルエンジニアリングシステムは、時代の変化をとらえ、先進性と合理性を追求するモノづくりを進めるうえで必要不可欠なものです。その企画・デザイン、製品設計から金型設計・製作、成形、塗装、組立に至るまでの一貫した生産体制を支えているのが、進行管理です。

当社が創業以来蓄積してきた製造ノウハウを織り込んだシステムは、同時進行する各工程をうまく連携させ、各部門の熟練の担当者たちにより納期の短縮だけでなく品質と生産性のさらなる向上を実現しています。